スマートファクトリーとは?

スマートファクトリーとは、理想的には、さまざまなセンサーを設置した生産設備と工場全体の基幹システムをインターネットなどのネットワークによって接続し、管理することによって生産性や製品品質を高めた工場のことをいいます。

スマートファクトリーでは各設備の稼働状況、稼働率、エネルギー使用量、ユーティリティ使用量、作業員の行動状況など、センサーで取得できるさまざまなものが「見える化」されており、それらが中央監視室などのブラウザ上で一元管理されています。

取得したデータを分析することで、設備の稼働時間の最大化、故障時間の最小化、労働環境の最適化などの改善が期待できます。さらにその対策の結果から、新たな改善策を検討することも可能です。

近年では、従来の単なるデータ収集・可視化の段階から、各設備や作業員の行動などから得られた膨大なビッグデータの分析に AI 技術を活用し、設備の故障を予測したり、熟練技能者の行動をマニュアル化するなどの高度な分析・予測・自動化の段階へと進化しています。これにより、製造業の抱える課題を解消する一つの手段として、その重要性はますます高まっています。

従来の工場とスマートファクトリーの違い

従来の工場とスマートファクトリーの違いは、データ活用とリアルタイム性にあります。従来の工場では各設備が独立して動作し、データ収集は手動で行われ、人の経験や勘に基づく意思決定が中心でした。一方、スマートファクトリーでは全設備がネットワークで連携し、センサーによるリアルタイムデータ収集と分析が自動化され、科学的根拠に基づく予測型の生産管理が可能になります。スマートファクトリー化により、生産効率の向上、品質の安定化、リードタイムの短縮、設備の予防保全などが実現します。

スマートファクトリーを巡る動向

世界では、製造業に IT 技術を導入し改革を進める「インダストリー 4.0」を背景に、スマートファクトリー化が進んでいます。日本でも 2016 年、政府により「Society 5.0(サイバー空間とフィジカル空間を行動に融合させ、経済発展と社会課題の解決を図る)」という社会概念が提唱され、同様の動きが加速しています。

日本における既設工場のスマートファクトリー化には次のような課題があるといわれています。

- 一つの製造に特化した産業ロボットが導入されている

- スマートファクトリー化の費用対効果がわかりにくく投資判断がしにくい

- 適切なネットワークの構築までのハードルが高い

- データを活用するための仕組みづくりに関するノウハウがない

- セキュリティ問題により情報漏洩のリスクがある

このような課題がありますが、スマートファクトリー化は日本の製造業と相性が良い面もあります。

わかりやすい例として、スマートファクトリーという概念の発祥であるドイツの製造業をみてみましょう。ドイツでは社員数 500 人以下の中堅・中小企業が全体の約 8 割を占め、その多くは大企業の製品の工程のひとつを受け持っています。実はこの産業構造は、日本と非常に似ているのです。

そのドイツでは、スマートファクトリー化によって各企業間で生産ラインの共有化などの連携をすすめ、企業の枠を越えた全体最適化に取り組んでいます。

こういった成功例を踏まえると、日本の製造業においても同様に、製品の品質向上や安定供給の観点からスマートファクトリー化が進められていくと考えられます。

スマートファクトリーを行う目的

スマートファクトリーの目的は、データとテクノロジーを活用することで製造プロセス全体を革新し、企業の競争力を向上させることです。具体的な目的を解説します。

リスク管理を行いながら製造効率を最大化

予期せぬ設備故障、品質不良、サプライチェーンの混乱などのリスクを、IoT と AI 技術によって事前に予測・防止します。例えばセンサーによる常時監視、AI を活用した予知保全、デジタルツインでのシミュレーションなどにより、リスクを最小限に抑えながら生産効率を最大化します。

製造コストと資源利用の最適化

データに基づいた精緻な分析により、生産活動における無駄を徹底的に削減します。例えばエネルギー使用の効率化、原材料ロスの最小化、需要予測に基づく生産計画の最適化、廃棄物削減を通じて、コスト競争力を高めます。

生産ライン柔軟性の向上

市場の急速な変化と多様化するニーズに対応するため、生産ラインの柔軟性を抜本的に改善します。例えばモジュール化された生産ライン、ソフトウェア制御による迅速な切り替え、協働ロボットの活用により、製品変更に対する俊敏性を実現します。

リードタイム短縮による市場対応力強化

製品の企画から市場投入までのプロセスを劇的に短縮し、変化の激しい市場環境に迅速に対応する能力を強化します。例えばデジタル設計、製造プロセスのデジタル連携、AI による生産スケジューリング、サプライチェーンの一元管理により、市場投入までの時間を大幅に削減します。

スマートファクトリーのメリット

スマートファクトリーの主なメリットを解説します。

製造プロセスを見える化できる

製造プロセス全体を可視化し、データに基づいた継続的な改善を実現することが、スマートファクトリーの最大の強みです。リアルタイムでの工程監視により、問題発生時にすぐに対応できます。生産性を制限する要因を特定し、最適な作業手順を見出すことで、全ラインの生産効率を向上させることができます。データに基づく PDCA サイクルを加速させ、継続的な改善を実現します。

製品品質が向上する

インライン検査の自動化により全数検査が可能となり、不良品を早期に発見できます。品質データをリアルタイムで分析することで、品質の変動を素早く検知し、即座に対応できるようになります。AI による予測品質管理により、潜在的な品質問題を事前に予測し、対策を講じることも可能です。

設備の稼働率が上がる

製造業において、設備の稼働率は収益性を左右する重要な指標です。スマートファクトリーでは設備の稼働状況をリアルタイムで可視化し、非効率な状態を即座に把握できます。予知保全技術により計画的なメンテナンスを実施し、突発的な故障を防ぐことができます。製品切り替え時間の短縮や最適な運転条件での設備能力最大化も可能となります。

在庫管理と物流を効率化できる

AI を活用した高度な需要予測により、在庫管理の精度が大幅に向上します。リアルタイムでの在庫管理は、過剰在庫や在庫切れのリスクを最小限に抑えます。ジャストインタイム生産により、在庫を最小化しながら顧客要求にも柔軟に対応できるようになります。物流面でも、輸送ルートや積載効率の最適化が実現します。

複数工場の連携で柔軟に対応できる

複数の工場がスマートファクトリー化しシステムで連携できれば、トラブル発生時などにリアルタイムでの柔軟な対応が可能になります。ある工場でトラブルが発生しても、即座にトラブルを感知して別の工場でその分の製造をカバーするといった対応ができます。工場同士の情報共有システムにより、在庫や予備品の状況なども共有でき、在庫の削減などの対策も実施できるようになります。

人材不足を解消しながら技術継承ができる

少子高齢化による労働力不足は製造業の大きな課題です。スマートファクトリーでは、ロボットや AI による単純作業の自動化で人手不足に対応します。さらに、熟練者の経験知を IoT により形式知に変換することで、特定の社員に依存しない業務判断が可能になります。ベテラン技術者の暗黙知やノウハウをデータ化し、AI による分析・学習を行うことで、新人でも AI のサポートを受けながらレベルの高い仕事ができるようになります。AR などのデジタルアシスト技術を活用した未熟練者の作業支援も進んでいます。

故障を事前に防げる

日々のデータを蓄積して傾向を分析できていれば、異常があった場合に即座に感知し、トラブルの予兆を早期に発見できます。センサーから収集される振動、温度、電流データを機械学習で分析し、設備の異常や劣化を精密に予測します。これにより、故障が発生した後の事後保全から、故障前に補修する予知保全へ移行でき、設備の突発停止リスクを低減できます。遠隔保全の仕組みも導入されつつあり、感染症などの事業継続リスクへの対策としても重要性が高まっています。

こうしたメリットを得るにあたって重要となるのが、スマートファクトリーを支える技術基盤となる IoT です。

スマートファクトリーと IoT の関係

スマートファクトリーを構築するためには IoT の技術が不可欠です。ここでは IoT について紹介します。

IoT とは

IoT とは「Internet of things」の略で、設備や家電製品などのモノをインターネット上で接続する「モノのインターネット」を意味する言葉です。

IoT によって、例えば製造業などの工業分野では、設備状況をリアルタイムに監視したり、遠隔での制御などを実現できます。またデータをもとにした改善策の検討や、AI と組み合わせた生産工程の効率化や故障予知なども行えるようになります。

さらに近年では、工業分野だけでなく家庭やオフィス、商業施設などで多く取り入れられています。

IoT に関して詳しくは「IoT とは何か?基本的な構成から導入における課題や人材育成までを網羅的に解説」もご覧ください。

工場に IoT を導入するとできること 3 つ

工場に IoT を導入することで次のようなことが実現できます。

- 生産ラインの見える化

各設備のセンサーからデータを収集し、常時監視を行うことで設備の稼働状況、稼働時間、停止時間を見える化できます。これにより、現状の工場の稼働率や生産性が数値でわかります。

多くの工場で課題としてあげられる生産性の向上ですが、まず、現状の生産性を正しく把握することで適切な対策が検討できるようになります。

また、電流値や振動値など設備状態を判断するための指標を見える化することで、経年劣化などの傾向を監視でき、故障が発生する前に設備を補修する予知保全が可能となります。

昨今では、正常稼働時に収集したデータを教師データとして AI に学習させ、異常な傾向が現れれば検知し、人間が気づく前にアラートを発報するなどのソフトウェアも開発されています。

- 省エネ化の実現

各設備の電力や熱などのエネルギー使用量を見える化し、比較することで設備、生産品種ごとのエネルギー原単位や生産量に依存した変動エネルギー、生産量に依存しない固定エネルギーの割合などを算出できます。

これらの値を傾向監視することで、閉止バルブの劣化による蒸気や圧縮空気の漏れや待機電力など、設備が停止している間にも発生しているエネルギーロスがわかり、対策を講じることで省エネ化が実現できます。

また、エネルギー使用量が見える化されていることで対策実施後の効果測定も容易になり、ほかの工場や生産ラインへの横展開も実施しやすくなります。

省エネ化を目的として既存の設備にセンサーを設置する場合は、投資採算性を考慮し、エネルギー使用量の多い設備に優先的に導入して、一定の効果が得られれば横展開を進めるというアプローチが一般的です。

- 設備の自動制御化

最新の設備では、従来は人間の手入力によって実施されていた生産状況ごとの制御システムのパラメータ設定変更を AI が自動で行うという事例も出てきています。

最適なパラメータ設定を見出すためには、一つずつ値を変更させながら結果をみて修正するという試行錯誤が必要なため、これらを自動化することで生産ラインの 人員コスト削減につなげられます。

このような取り組みも一度にすべての設備を自動化することは難しく、まずは小規模でシステムを導入し、意図的に異常状態を作りだすなどの疑似的なトラブル検証などを重ね、問題がなければ展開していくことが重要です。

製造業での IoT 活用に関して詳しくは「製造業での IoT 活用とは?導入のメリットや事例を解説」もご覧ください。

IoT デバイスの種類と活用例

- スマートファクトリー実現させる IoT デバイスの種類と用途、活用例を解説します。センサーデバイス

温度、振動、電流、圧力などを測定するセンサーは、製造プロセスの監視と異常検知に不可欠です。製品の品質管理や設備の予防保全に大きく貢献します。

- コントローラーデバイス

生産設備の制御や現場データの処理を担うデバイスは、工場のデジタル化の中核を担っています。複雑な生産ラインを効率的に管理するキーテクノロジーです。

- 通信デバイス

無線 LAN、Bluetooth、5G などの通信モジュールにより、工場内外の機器をつなぐネットワークを構築します。部品や製品の追跡も可能になります。

- ヒューマンインターフェースデバイス

スマートグラス、タブレット、モバイル端末は、作業者の生産性を高め、作業支援や情報共有を実現する重要なツールとなっています。

IoT デバイスに関して詳しくは「IoT デバイスとは?種類や活用事例を分かりやすく解説」もご覧ください。

AI・5G とスマートファクトリーの連携

製造業のデジタル革新を加速させる最先端技術として、AI と 5G が大きな注目を集めています。これらの技術が製造現場をどのように変革しているか解説します。

製造現場での AI 活用と最新動向

AI は製造業における技術革新の中核として、これまで人間の能力や経験に依存していた多くの領域に革命をもたらしています。例えば画像認識技術は、人間の目では見逃す微細な欠陥を高精度で検出し、製品品質管理の精度を飛躍的に向上させます。

- 予知保全の分野

センサーから収集される膨大なデータを AI が分析し、設備の故障を事前に予測することが可能になっています。従来の事後保全から予防保全へ、さらには予知保全へと進化し、計画外の設備停止時間を大幅に削減します。

- 生産プロセスの最適化

AI は最適なパラメータの導出と制御を可能にします。機械学習アルゴリズムにより、生産条件の微細な調整を自動的に行い、生産効率と製品品質を継続的に改善します。

- 需要予測と生産計画の分野

AI による高精度な需要予測が可能となり、最適な生産スケジュールの立案に大きく貢献しています。従来の経験則や勘に頼っていた計画立案から、データに基づく科学的なアプローチへと進化しています。

- デジタルツイン技術

物理的な工場や製品の挙動を AI で精密に再現し、実際の生産環境を仮想空間でシミュレーションすることが可能になりました。これにより、新しい生産方法のリスクを事前に評価し、最適化することができます。

5G 通信がもたらす工場の変革

5G 技術は「超高速・大容量」「超低遅延」「多数同時接続」という特性により、スマートファクトリーの可能性を大きく広げています。例えば高速・低遅延通信により、生産ラインの無線化や精密なリアルタイム制御が可能になります。また、4K/8K 映像のリアルタイム伝送による遠隔検査や、工場内のあらゆるモノのセンサー化も現実のものとなっています。

協働ロボットの安全な制御、工場内無人車両の位置情報共有、危険作業の遠隔操作など、5G 技術は製造現場に革新をもたらしています。エッジコンピューティングとの連携により、データ処理の現場近接化も進んでいます。

IoT と 5G による先進的な活用事例

IoT と 5G の融合により、製造業では生産設備の稼働状況、品質管理、設備の異常検知、リアルタイムな生産最適化を遅延なく、詳細に実現できるようになりました。例えば自動車産業では、組立ラインの工具データをリアルタイムで収集・分析し、半導体製造では高密度環境のモニタリングと予測制御を実現しています。食品製造においても、温度管理システムと個体識別タグの連携による精密な製品トレーサビリティが可能になっています。

最新技術の融合により、現場の状況を瞬時に把握した即時フィードバック、多角的なデータ収集、製造プロセスへの迅速な分析結果反映が可能となっています。

AI と 5G による技術革新は、従来のスマートファクトリー化の概念を大きく進化させました。

スマートファクトリー化を進める IoT 導入 3 つのフェーズ

従来の工場をスマートファクトリー化させるためには次の3つのフェーズが必要です。

(1)見える化

最初に行うべきことは設備の稼働状況の「見える化」です。 設備から取得できるデータとして、稼働状況、温度、電流値、振動値、水や圧縮空気などの使用量などさまざまなものがありますが、それらのデータを見える化することで、現状を正しく把握できます。

例えば、従来の方法では生産工程の中で稼働率を低下させる要因である箇所がわかりづらく、投資すべき設備がわからない場合でも、工場全体の状況を俯瞰的に見える化し、分析することで、適切な投資判断が可能となります。

(2)稼働状況の確認

工場全体の見える化が実施できたら、次は各設備の稼働状況を確認します。

全体の稼働率はどの程度か、各設備の稼働率との乖離はどの程度か、工場全体で稼働率が下がる要因となるラインはどこか、その原因は何かなど、数値を比較することであらゆる仮説を立てることができます。

一見、常時稼働しており、稼働率が高いように考えていた設備でも、実際に数値化すると管理者が把握できていない一時停止が多く、稼働率が低いという場合もあります。データを取ることで初めて正確な稼働率がわかり、潜在的な工場の問題を顕在化できます。

(3)データ活用

設備からのデータが収集できたら、そのデータをもとに稼働率を低下させる要因となっている工程の一部自動化などが検討できます。

また、費用対効果が見合えば、 AI 技術などを利用して人の動きを分析し、工作機械に置き換えることで一つのラインの全自動化も検討が可能となります。

IoT は常に発展し続けている技術であり、変化に対応していく必要がありますが、まずは IoT の基盤となる現場のデータを「見える化」し、ビッグデータを収集することから始めてみましょう。

スマートファクトリー導入の課題と対策

スマートファクトリーを行うにあたって直面する課題と、その対策を解説します。

初期投資と運用コストの最適化

スマートファクトリー化の最大の障壁は、高額な初期投資と継続的な運用コストにあります。初期投資の最適化には、生産性の高い工程から順次導入する段階的な計画が有効です。完全な設備更新ではなく、既存設備に IoT 技術を組み込むレトロフィット手法も、コスト抑制に貢献します。さらに、サブスクリプションモデルの活用により、初期投資を軽減できます。

また運用コストの最適化では、遠隔監視システムによる人員配置の効率化が鍵となります。データに基づくエネルギー使用の最適化や、継続的な改善サイクルの構築により、無駄を徹底的に排除できます。

既存設備とシステムの統合方法

製造現場における異なる世代の設備や多様なベンダーシステムの統合は、スマートファクトリー化の大きな課題です。主な障壁として、標準化されていない通信プロトコルや、統一されていないデータ形式が挙げられます。さらに、外部接続に伴うセキュリティリスクも無視できない課題です。

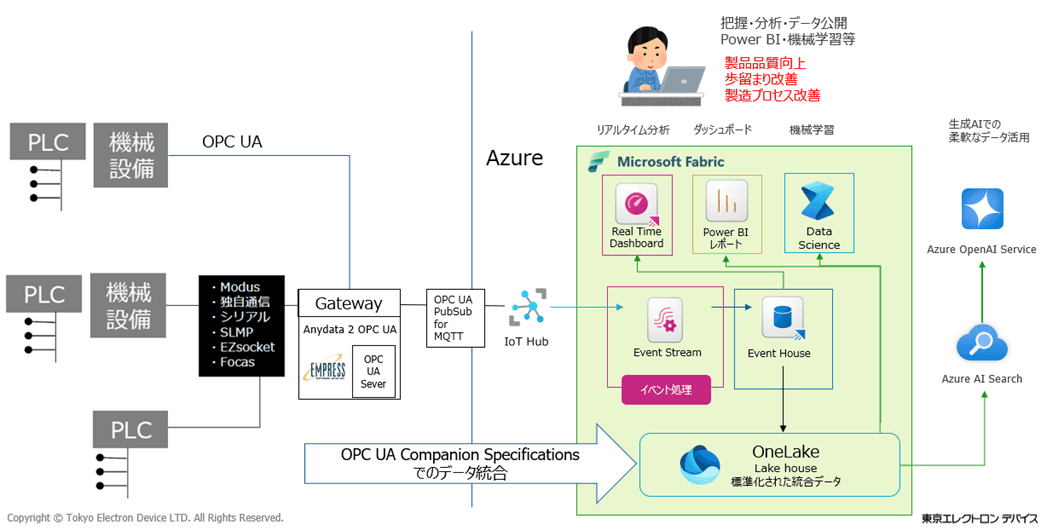

これらの課題に対しては、プロトコル変換装置を活用したゲートウェイアプローチが効果的です。特にデータの標準化においては、OPC UA(Open Platform Communications Unified Architecture)のような業界標準プロトコルの採用が重要です。OPC UA は製造業向けの通信規格として、異なるベンダーの機器間でもシームレスなデータ交換を可能にします。また、OPC UA の情報モデルを活用することで、設備データの意味づけや構造化が統一され、データ活用の効率が大幅に向上します。

データの標準化は、Microsoft Fabric のようなデータ統合プラットフォームの導入で異なるシステム間のデータ連携を容易にし、統合プロセスを大幅に簡素化できます。またその際は、国際標準に基づくデータモデルの標準化や、セグメンテーションと厳格な認証によるセキュリティ対策も重要となります。

【実現イメージ】

Microsoft Fabric のより詳しい活用方法については、「製造業向け|製造プロセスの見える化|東京エレクトロンデバイス」もご覧ください。

段階的アプローチと投資対効果検証

スマートファクトリー化は、短期間で完結する取り組みではなく、長期的な変革プロセスです。成功のカギは、明確なマイルストーンを設定した段階的なアプローチにあります。

最初は効果が見えやすい小規模な施策から着手し、成功事例を横展開していく戦略が有効です。投資対効果の検証には、生産性向上や コスト削減といった定量的評価に加え、従業員の作業負荷軽減や顧客満足度の変化といった定性的な評価も重要です。

継続的なモニタリングにより、常に改善の余地を探り、投資の最適化を図ることが求められます。

スマートファクトリーの導入事例

ここではスマート工場の導入事例を紹介します。

事例 1:エネルギー使用量の見える化

工場の IoT 化の事例としてもっともよくあげられるのが、エネルギー使用量の見える化です。工場では、電力、蒸気、水、圧縮空気、ガスなどのさまざまなユーティリティが利用されていますが、これらの使用量を設備ごとに見える化することで、ラインごとのエネルギー削減計画などの策定が可能となります。

エネルギー使用量の見える化は、目先の省エネ対策と比較すると効果が出るまでの期間が長く かかり、効果測定がしにくい領域ではありますが、長期間の傾向を監視することで初めて分析が可能となるため、工場を新設する場合は、建設当初から必要経費として考慮しておくことをおすすめします。

事例 2:生産設備の異常・故障監視

無人生産設備の異常・故障を効率的に監視するシステムの導入事例です。従来の信号灯による通知ではなく、デジタル信号化して無線で管理室に送信することで常時監視が不要となり、設備停止時間の最小化による OEE(総合設備効率)の改善が実現しました。

例えば半導体製造装置メーカーではデータ分析基盤を導入し、設備の振動、温度、電流値などの多様なセンサーデータを統合分析しました。過去の故障パターンと照合して異常前兆を早期検知し、計画外停止時間を削減し、設備稼働率も向上させました。

OEE について詳しくは「OEE とは?具体的な改善方法や 7 大ロスの対策、ユースケースなどを解説」もご覧ください。

事例 3:製造工程の見える化により生産ロスを大きく削減

大手電気機器メーカーの事例 では、経済産業省の委託を受け、スマートファクトリー実証事業が行われています。ネットワークカメラやセンサーデバイスなどを工場内の生産設備に設置し、インターネットで接続して、生産ラインの IoT 化を進め、収集したデータを AI で分析して非効率的な作業や工程を発見することにより、生産ロスを大きく削減できることが実証されています。

Empress プラットフォームならばデータ統合と活用により、設備データだけでなく作業者の動きや製造環境の変化も含めた多角的データを一元管理できます。例えば、特定製品の生産遅延原因が部品供給タイミングと作業者動線にあることが判明し、改善活動によりリードタイム短縮に貢献しました。

Empress のより詳しい活用方法については、「製造プロセスの見える化」もご覧ください。

事例 4:熟練技術者の技術伝承に成功

人手不足の製造業では経営課題の一つとして熟練者の技術伝承、技能伝承があります。これまで長年の経験や勘により支えられてきた品質が、熟練者の引退により失われる可能性があるため、引退を迎える前に、熟練者の経験知を形式知化する必要があります。

また、海外進出を考えた場合、現地のスタッフを育成し、国内と同様の品質を維持するためには言語の壁がある中、国内の熟練者の技術や技能をマニュアル化し、正しく教育することが重要です。

大手総合空調メーカーの事例では、スマートファクトリー化に取り組み、国内の熟練職人の動きを動画で撮影。それを AI で計測、解析、複数の評価項目で評価する仕組みを構築し、それらを現地スタッフの教材として利用することで技能伝承を効率化し、海外の多数の拠点へ展開しました。Microsoft Fabric のようなデータ統合プラットフォームを活用することで、熟練者の暗黙知をさらに効果的にデジタル化し、技術継承の精度を高めることができます。これにより、新しく入った従業員は、経験値、言語にわらず一定の技術力を身に着けられる仕組みを構築しています。

Microsoft Fabric のより詳しい活用方法については、「生成 AI を活用したサポート業務支援」もご覧ください。

スマートファクトリー化の第一歩は IoT センシング技術とデータ統合の導入

スマートファクトリーは単なる工場のデジタル化ではなく、製造業のビジネスモデル変革の可能性を秘めています。IoT、AI、5G、クラウド、デジタルツインなどの技術を組み合わせることで、生産性向上、品質安定化、予知保全、エネルギー最適化など多くのメリットが得られます。

スマートファクトリー化のための重要な第一歩は、IoT センシング技術の導入による「見える化」です。導入に際しては、達成したい課題を明確にし、過剰仕様を避けながら、適切な機器やソフトウェアを選択することが鍵となります。

そして見える化したデータの統合と分析が可能なクラウドプラットフォームも不可欠です。Microsoft Fabric は複雑な工場データを効率的に統合し、リアルタイムな洞察を提供できるため、スマートファクトリー実現への強力な支援ツールとなります。

実際の導入後に開発が必要な場合は、専門のエンジニアが対応することも可能です。スマートファクトリー化を推進したいがどんなことができるのかわからない、最小限の投資でまずは試してみたいという方はぜひ東京エレクトロンデバイスにご相談ください。