OEE とは?TPM から発展した製造業の重要指標

OEE の基本的な概念から、その歴史的背景、そして現代の製造業における重要性について解説します。

OEE の基本定義と計算式

OEE(Overall Equipment Effectiveness 総合設備効率)は、設備がどれだけ効率的に稼働しているかを示す包括的な指標です。理論上の生産能力に対して、実際にどれだけ良品を生産できているかを数値化したものと言えます。OEE は以下の計算式で求められます。

OEE (%) = 稼働率 (%) × 性能率 (%) × 品質率 (%)

例えば、稼働率が 80%、性能率が 90%、品質率が 95%の場合、OEE は 80% × 90% × 95% = 68.4%となります。世界クラスの製造メーカーでは 85%以上の OEE を達成していると言われていますが、一般的な製造メーカーでは 60 ~ 65%程です。

この指標の優れている点は、単に設備が動いているかどうかだけでなく、計画通りの速度で動いているか、そして良品を生産しているかという複合的な視点から生産効率を評価できることです。

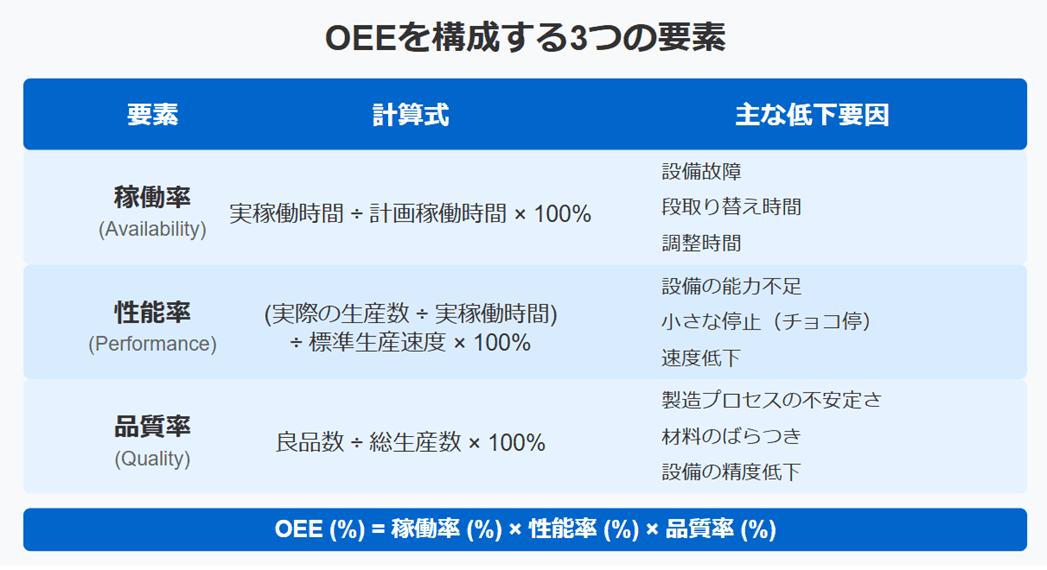

OEE(設備総合効率)の構成要素の図

OEE を構成する 3 つの要素(稼働率・性能・品質)

OEE を構成する 3 つの要素について、それぞれの計算方法と意味を詳しく見ていきましょう。

稼働率(Availability)

設備が実際に稼働している時間の割合を示します。

計算式:稼働率 = 実稼働時間 ÷ 計画稼働時間 × 100%

稼働率が低くなる主な原因には、設備故障、段取り替え時間、調整時間などがあります。

性能率(Performance)

設備が標準速度でどれだけ効率的に動いているかを示します。

計算式:性能率 = (実際の生産数 ÷ 実稼働時間) ÷ 標準生産速度 × 100%

性能率が低下する要因としては、設備の能力不足、小さな停止、速度低下などが挙げられます。

品質率(Quality)

生産された製品のうち、良品の割合を示します。

計算式:品質率 = 良品数 ÷ 総生産数 × 100%

品質率に影響する要因には、製造プロセスの不安定さ、材料のばらつき、設備の精度低下などがあります。

これら 3 つの要素を掛け合わせることで、設備の総合的な効率が明らかになります。1 つの要素だけが高くても、他の要素が低ければ OEE 全体は低くなってしまうため、バランスの取れた改善が重要です。

OEE を構成する 3 つの要素図

TPM と OEE の関係性

OEE は TPM(Total Productive Maintenance/総合的生産保全)の枠組みの中で発展した重要な指標です。1960 年代に日本で生まれた TPM は設備効率の最大化を目指す体系的なアプローチであり、OEE はその効果測定のための主要指標として位置づけられています。TPM の 8 つの柱の中でも、OEE は特に「個別改善」の成果を可視化するために活用されてきました。

また TPM の概念では「全員参加」という要素が非常に重要視されており、「全員参加の生産保全」という表現が用いられることもあります。これは現場のオペレーターから経営層まで、組織全体が一丸となって設備保全と生産性向上に取り組むという考え方に基づいています。

TPM に関して詳しくは「TPM のメリットとは?TPM の基礎知識から成功のポイントを解説」をご覧ください。

AI との融合による活用の進化

時代とともに OEE の活用方法も進化してきました。従来の手作業による測定から、現在では IoT センサーとクラウドシステムを活用したリアルタイム測定が主流となっています。AI による予測分析も加わり、OEE は単なる「測定」から「予防と最適化」のツールへと発展しています。

ある工作機械メーカーでは、リアルタイムモニタリングシステムの導入により、問題発生時の対応時間を平均 120 分から 15 分に短縮し、年間の OEE を向上させることに成功しました。このように、デジタル技術の発展により、OEE は製造業の戦略的意思決定を支える重要なツールとなっているのです。

OEE 改善がもたらすメリット

OEE 改善が企業経営にもたらす主なメリットについて解説します。

設備故障による損失の最小化

OEE の改善には予防保全活動が重要となりますが、設備状態を継続的に測定・分析することで、変化を早期に把握できるようになります。大きな故障に発展する前に気づくという体制ができることで、突発的な設備停止を大幅に削減できます。特に製造ラインの中核となる設備では、一台の故障が工場全体の生産停止につながるケースもあるため、OEE 改善のための取り組みによる故障予防の価値は非常に大きいです。

品質の安定による顧客満足度向上

適切な保全活動と設備稼働の安定化により、製品品質が向上します。製造プロセスの安定性向上により不良率が下がり、品質のばらつきも抑えられるため、顧客満足度の向上とクレーム対応コストの削減を実現できます。品質の安定は顧客との長期的な信頼関係構築にも貢献し、価格競争からの脱却も可能になります。

さらに、OEE 改善は生産リードタイムの短縮、エネルギー消費の最適化、設備投資効率の向上といった形で企業の競争力を多面的に強化し、財務パフォーマンスの向上にも貢献します。

保全コストの最適化

OEE データに基づく科学的なアプローチにより、従来の「定期的」または「事後的」な保全から、コスト効率の高い「予知保全」への移行が可能になります。製造業における重要な保全アプローチを比較してみましょう。

- 予防保全(Preventive Maintenance)

設備の故障を未然に防ぐために定期的な点検やメンテナンスを計画的に実施する方法です。一定の使用時間や期間に基づいて行われるため、部品の実際の状態に関わらず交換を行うことも多く、過剰メンテナンスによる無駄なコストが発生するリスクがあります。 - 予知保全(Predictive Maintenance)

IoT センサーや AI を活用して設備の状態をリアルタイムで監視し、実際の劣化状況に基づいてメンテナンスのタイミングを決定する先進的なアプローチです。

予知保全を行えると、過剰な予防保全による部品交換コストや、逆に保全不足による重大故障のリスクを低減できます。さらに設備の実際の状態に合わせた最適なタイミングでの保全活動が実現することで、総合的な保全コストの削減が可能になります。これは財務上、修繕費の削減だけでなく、設備投資効率の向上という形でも保全コストの最適化に寄与します。

OEE 改善の経営的・財務的な効果

OEE 改善は現場の生産性向上だけでなく、企業全体の財務パフォーマンスにも重要な影響を与えます。適切な予防保全による OEE 向上は以下のような財務指標に直接影響します。

- 製造原価率の低減

同一設備での生産量増加により固定費の配分効率が高まり、単位当たりコストが下がります

- 在庫回転率の向上

生産の安定化により適正在庫での運用が可能になり、運転資金の効率化につながります

- 設備投資効率の最大化

既存設備の寿命延長と稼働率向上により、投下資本利益率(ROIC)が改善します

- キャッシュフローの改善

予期せぬ設備故障による突発的な支出が減少し、資金繰りの安定化に寄与します

これらの財務指標の改善は、特に製造業において企業価値評価の向上につながり、投資家からの評価や資金調達条件の改善にもプラスの影響を与えます。OEE という製造現場の指標が、企業全体の経営戦略と財務パフォーマンスに直結していることを認識することが重要です。

設備総合効率低下の原因となる 7 大ロス

設備総合効率を向上させるためには、まず効率低下の原因となる「ロス」を理解し、それらを特定・削減することが重要です。TPM では設備の効率低下要因を「7 大ロス」として体系化しています。ロスの種類と概要、そして対策を解説します。

ロスの種類 | 概要と主な対策 |

|---|---|

1. 故障ロス | 設備の故障による計画外の停止。生産計画の遅延や労働力の無駄につながる 【主な対策】 予知保全システムの導入、定期点検の徹底、故障分析 |

2. 段取り・調整ロス | 製品切り替えに伴う停止。多品種少量生産が増える中で重要な課題となっている 【主な対策】 SMED 手法の導入、外段取り化の推進、段取り作業の標準化 |

3. 停止ロス (チョコ停) | 数分程度の小さな停止。記録されないことも多く「見えないロス」となりがち 【主な対策】 停止記録システムの導入、原因分析、自主保全活動の強化 |

4. 速度ロス | 設計速度より低速での運転によるロス。品質問題回避のために意図的に低速運転されることもある 【主な対策】 設備調整の最適化、運転条件の標準化、ボトルネック分析 |

5. 不良・手直しロス | 不良品の発生による材料コストのロスと手直し工数の発生 【主な対策】 工程内検査の強化、統計的プロセス管理、品質保証体制の強化 |

6. 立上げロス | 生産開始時の調整や安定までに発生するロス 【主な対策】 予熱システムの改良、起動手順の標準化、最適条件の設定 |

7. 稼働停止ロス | 法定点検や定期保全など計画的な停止による生産機会の損失 【主な対策】 保全内容の最適化、並行作業の導入、保全時間の短縮化 |

これらの 7 大ロスを系統的に分析し対策を講じることが、OEE 向上の基本アプローチとなります。デジタル技術の活用により、これらのロスをより精緻に可視化し、効果的な対策を打つことが可能となります。

デジタル技術を活用した OEE 改善の実践方法

最新のデジタル技術を活用することで、OEE 改善の効果を飛躍的に高めることができます。OEE 改善の方法を解説します。

IoT センサーを活用したリアルタイムデータ収集

従来の OEE データ収集は紙の記録や手入力に依存していましたが、IoT センサーの導入により、正確でリアルタイムなデータ収集が可能になります。まず設備の重要な測定ポイント(サイクルタイム、電流値、振動値、温度など)を特定し、適切なセンサーを設置します。収集したデータはクラウドに送信され、分析可能な形で蓄積されます。

IoT センサー導入時は、設備の安全性への配慮、セキュリティ対策の徹底、現場作業者への教育が重要です。これにより短時間停止などの「見えないロス」も可視化され、OEE 向上につながります。

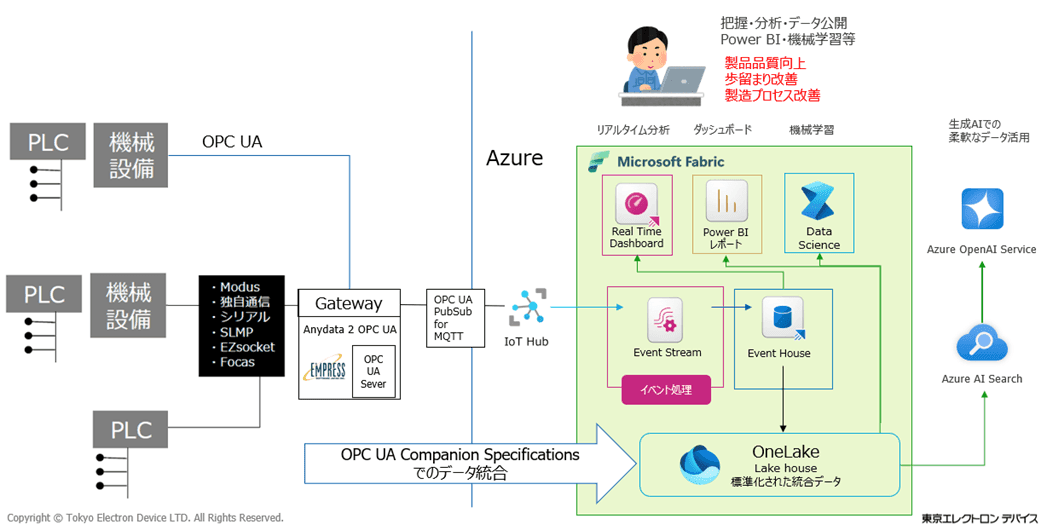

Microsoft Fabric による統合データ分析の実践

製造現場から収集された膨大なデータを効果的に分析するには、強力なデータ分析プラットフォームが必要です。Microsoft Fabric は製造業の OEE 改善に特に適した統合データプラットフォームです。従来は複数のツールやシステムが必要だった一連のデータ処理を、単一のプラットフォーム内で完結させることができます。

Microsoft Fabric では、IoT ハブからのデータを収集し、データレイクハウス機能で異種データを統合します。これにより、設備データ、品質データ、生産計画データなど、これまで別々に管理されていた情報を統合的に分析できます。さらに Power BI によるダッシュボード機能により、リアルタイムでの OEE 状況把握が可能になります。現場責任者はスマートフォンやタブレットからも OEE の状況をいつでも確認できるため、迅速な意思決定が可能になります。

また、Microsoft Fabric の大きな特長として、機械学習モデルの構築と運用の容易さが挙げられます。設備故障の予測や不良率上昇条件の特定などの高度な分析も、専門的なコーディングスキルなしでも実装可能です。これにより、製造現場のエンジニアやマネージャーが直接データを活用した改善活動を推進できるようになります。

【実現イメージ】

より詳しい活用方法については「製造業向け|製造プロセスの見える化|東京エレクトロンデバイス」もご覧ください。

予測分析と人工知能による予知保全の実現

予測分析と AI の活用により、「事後保全」から「予知保全」へのシフトが可能になります。製造設備から収集される振動データや温度データなどを分析し、故障の前兆を検知することで、問題が発生する前に対策を講じることができます。この予知保全の実現には、膨大なデータを効率的に分析する必要があります。

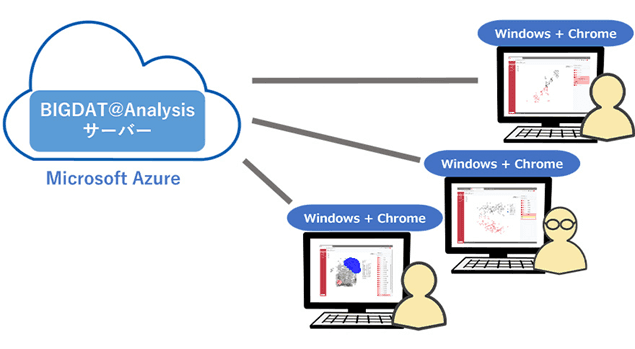

こうしたトラブル解析には、多変量ビッグデータ解析ツール「BIGDAT@Analysis」が有効です。統計知識がなくても製造現場の複雑なデータから異常パターンを視覚的に捉えられるため、設備故障を未然に防ぎ、OEE 向上に貢献します。

実際の導入事例として、ある繊維メーカーでは「BIGDAT@Analysis」を活用し、製造ラインの稼働データから従来捉えられなかった微細な異常パターンを発見できるようになりました。正常状態から異常への遷移過程を可視化することで、トラブル発生の前に予兆を検知できるようになり、計画外の停止時間を大幅に削減。これにより OEE が向上し、生産性と収益性の改善を実現しました。

【運用イメージ】

多変量 IoT データをそのまま使って現場の方にも分析・把握できる可視化アプリケーションは、多変量ビッグデータ解析ツール「BIGDAT@Analysis」をご覧ください。

TPM の活動をデジタル技術で強化するアプローチ

TPM の活動もデジタル技術で強化できます。例えば「自主保全」では点検アプリの導入、「計画保全」では AI による最適メンテナンス時期の予測、「教育訓練」では AR/VR 技術による技能伝承などが可能になります。

TPM を軸にデジタル技術を活用することで、製造現場の変革と持続的な OEE 向上につながります。

OEE 改善のユースケース

OEE 改善の具体的なイメージをつかむため、異なる業種・規模・課題を持つ企業の成功事例をご紹介します。これらの事例から、自社に合った OEE 改善のヒントを見つけていただければ幸いです。

食品メーカーにおける OEE 改善とフードロス削減

中堅食品メーカー A 社では、包装工程の OEE が低く、特に製品切り替え時の段取り替え時間の長さが課題でした。同社は包装ラインの各設備に IoT センサーを設置し、稼働状況をリアルタイムで監視するシステムを構築。収集したデータを分析し、最も影響の大きい問題として以下を特定しました。

① 段取り替え時間の長さ、② 包装材料の詰まりによる短時間停止、③ 調整不良による不良品発生

これらの課題に対し、SMED 手法(段取り替え時間を短縮の方法)の導入、IoT データに基づく予知保全、設備改良、デジタルトレーニングを実施した結果、OEE が向上し、食材ロスも大幅に削減。サステナビリティ面での企業価値向上にも貢献しています。

このようなリアルタイムモニタリングと視覚的な分析は、Microsoft Fabric のリアルタイムデータ処理機能と Power BI の高度なダッシュボード機能を組み合わせることで実現可能です。

自動車部品メーカーにおけるグローバル競争力強化

グローバル自動車部品メーカー B 社では、国内外 8 工場間の OEE にばらつきがあり、特に海外工場の生産効率が低いことが課題でした。同社は統一的な OEE 測定システムを導入し、クラウド上に統合データプラットフォームを構築。工場間の OEE 差として以下を特定しました。

① 保全プラクティスの差異、② 作業者のスキルレベル差、③ 設備調整ノウハウの伝承度合い

これに対し、グローバル共通の保全標準確立、遠隔技術指導、AI 予知保全システムの導入などを実施。結果、全工場の平均 OEE が向上し、製造コスト削減と品質安定化により競争力が大幅に強化されました。

このようなグローバル規模でのデータ統合と分析は、Microsoft Fabric による大規模データ統合とデータ共有機能で実現可能です。

半導体メーカーにおける品質安定化とリードタイム短縮

先端半導体デバイスメーカー C 社では、製造プロセスの複雑化により歩留まり変動とリードタイム長期化が課題でした。同社はセンサーデータを収集し、Microsoft Fabric を活用した高度なデータ分析環境を構築。品質に影響を与える要因として、以下を特定しました。

① 製造環境の微小変動、② 設備の連続稼働と性能劣化の関係、③ 工程間の仕掛品滞留リスク

これに対し、高精度環境モニタリング、AI 予測によるメンテナンス最適化、工程間同期化システムの構築などを実施。結果、歩留まり向上と製造リードタイム短縮を実現し、高付加価値製品の安定供給による顧客信頼獲得と環境負荷低減も達成しました。このような AI を活用した高度な予測分析は、Microsoft Fabric のワークスペースと機械学習モデル開発機能や予測モデルの運用自動化機能で実現可能です。

IoT による OEE 改善で製造業の効率化と競争力が強化する

製造現場のパフォーマンスを総合的に評価する OEE は、デジタル技術の発展によりその活用価値はさらに高まっています。例えば IoT センサーによるリアルタイムデータ収集、Microsoft Fabric を活用した統合データ分析、AI による予知保全など、従来の取り組みを飛躍的に効率化・高度化します。今後の製造業の競争力強化には、こうしたデータドリブンな意思決定と改善活動が重要となるでしょう。

Microsoft Fabric などの先進的なデータ分析プラットフォームを活用した OEE 改善についてさらに詳しく知りたい方は、ぜひ「お問い合わせ(東京エレクトロンデバイス)」までご連絡ください。

TPM に関するよくある質問(FAQ)

Q1:OEE が低い場合、まず何から改善すべきでしょうか?

A:まずは OEE を構成する 3 要素(稼働率、性能率、品質率)のうち、最も低い要素を特定することが重要です。次に、その要素に関連する 7 大ロス(故障ロス、段取りロス、停止ロスなど)を詳細に分析し、最も影響の大きなロスから優先的に対策を講じていくことが効果的です。

Q2: 世界標準とされる OEE の目標値はどのくらいですか?

A: 世界クラスの製造メーカーでは 85%以上の OEE を達成していると言われています。一般的な製造メーカーでは 60 ~ 65%程度が平均的な水準です。ただし、業種や製造プロセスによって適切な目標値は異なりますので、自社の状況に合わせた目標設定が重要です。

Q3: 多品種少量生産の工場でも OEE は有効ですか?

A: はい、有効です。多品種少量生産では特に段取り替えロスが大きくなりがちなため、OEE を活用することで改善余地を見つけやすくなります。ただし、製品ごとの標準時間が異なる場合は、適切な基準で性能率を算出する工夫が必要です。

Q4: OEE 改善に AI をどのように活用できますか?

A: AI は主に予測分析の領域で効果を発揮します。例えば、設備の振動データや温度データから故障の前兆を検知する予知保全、製品品質に影響する要因を特定する品質予測、生産計画の最適化などに AI を活用できます。これらにより、従来の「事後対応」から「予防対応」へとシフトすることが可能になります。

Q5: IoT 導入のコストに見合う効果が得られるか不安です。どのような場合に投資効果が高いですか?

A: IoT 導入の投資効果が高いケースとしては、① 高価な設備で故障コストが大きい場合、② 停止ロスなど記録されにくい短時間停止が多い場合、③ 複数工場でのベンチマーキングが必要な場合、などが挙げられます。まずは重要な一部の設備から段階的に導入し、効果を確認しながら展開することをお勧めします。

Q6: OEE の概念を現場に浸透させるためのポイントは何ですか?

A: OEE の数値だけでなく、具体的な金額換算(ロスコスト)で示すことで、改善の重要性が理解されやすくなります。また、日々の OEE 実績を可視化する掲示板やダッシュボードを設置し、改善活動の成果をタイムリーにフィードバックすることも効果的です。現場作業者が主体的に参加できる改善提案制度も併せて導入すると良いでしょう。

参考

設備総合効率(OEE)とは?計算方法や低下する原因、改善方法を解説

OEE(Overall Equipment Effectiveness)